随着工业自动化水平的不断提升,温度、压力和流量等参数的精确测量在过程控制中显得尤为重要。新型特殊热电偶和节流装置作为关键测量元件,在能源、化工、电力等领域发挥着不可替代的作用。本文将深入探讨这两类装置的技术特点、应用优势及未来发展趋势。

一、新型特殊热电偶的技术革新

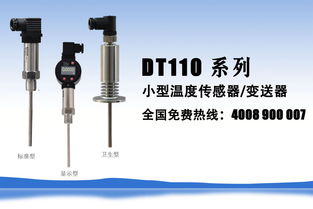

热电偶作为温度测量的核心传感器,其性能直接影响系统控制的精度。传统热电偶在高温、腐蚀等恶劣环境下容易出现漂移、老化等问题,而新型特殊热电偶通过材料与结构的创新,显著提升了测量稳定性与寿命。

- 材料创新:采用铂铑合金、钨铼合金等高稳定性材料,耐受极端温度(最高可达1800°C),并能在强腐蚀介质中保持长期稳定性。

- 结构优化:多层屏蔽与绝缘设计有效抑制电磁干扰,陶瓷保护管增强机械强度,适用于高压、振动工况。

- 智能化集成:内置信号调理电路,可直接输出标准信号(如4-20mA),简化系统集成,并通过自诊断功能实时监测传感器状态。

二、节流装置的原理与应用

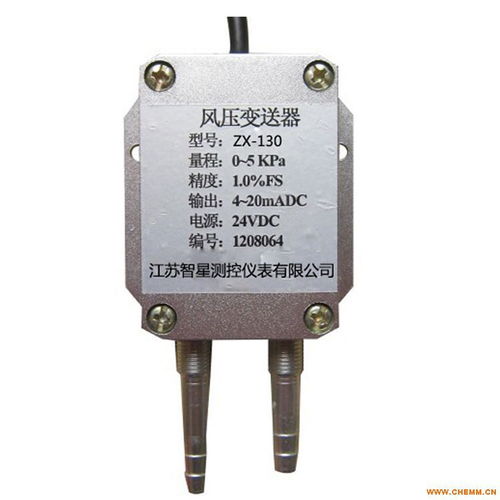

节流装置是流量测量中的经典元件,基于伯努利原理,通过测量流体经过节流件前后的压差来计算流量。新型节流装置在传统孔板、喷嘴基础上,结合数字化技术实现更高精度与适应性。

- 类型与特点:

- 标准孔板:结构简单、成本低,适用于清洁流体。

- 文丘里管:压力损失小,抗污染能力强,适合含颗粒介质。

- 锥形流量计:线性度高,量程比宽,在低流速下仍保持良好性能。

- 技术创新:

- 多参数补偿:集成温度、压力传感器,实时修正流体物性变化对测量的影响。

- 数字化输出:支持HART、Profibus等通信协议,实现远程配置与诊断。

- 定制化设计:根据介质特性(如黏度、腐蚀性)优化节流件几何形状,提升测量准确性。

三、协同应用与系统集成

在复杂工业场景中,热电偶与节流装置常协同工作,构成完整的温度-流量监测系统。例如,在锅炉控制中,热电偶实时监测燃烧温度,节流装置精确计量燃料流量,通过闭环控制优化能效。系统集成时需注意:

- 安装规范:保证前后直管段长度,避免涡流干扰。

- 信号同步:采用统一的时间戳与通信协议,确保数据一致性。

- 维护策略:定期校准与诊断,结合预测性维护技术降低故障风险。

四、未来发展趋势

随着工业4.0与物联网技术的普及,新型热电偶与节流装置正朝着智能化、网络化方向演进:

- 无线化:采用低功耗蓝牙、LoRa等技术,减少布线成本。

- 边缘计算:在传感器端实现数据预处理与异常检测,提升系统响应速度。

- 材料科学突破:开发纳米涂层、复合材料,进一步拓展适用边界。

新型特殊热电偶与节流装置通过材料、结构及功能的持续创新,为工业测量提供了更可靠、高效的解决方案。未来,随着跨学科技术的融合,这两类装置将在智能制造与绿色能源领域展现更大价值。